NOTICIAS ASOCIADOS | J. HUESA FINALIZA LA PUESTA EN MARCHA DE LA FASE 1 DE UNA EDARi PARA EL SECTOR AGROALIMENTARIO

NOTICIAS ASOCIADOS | J. HUESA FINALIZA LA PUESTA EN MARCHA DE LA FASE 1 DE UNA EDARi PARA EL SECTOR AGROALIMENTARIO

J. Huesa, empresa asociada a FEDEME, comparte un ejemplo de proyecto llave en mano para una compañía nacional líder en la fabricación de torreznos y chorizo que ha trasladado, recientemente, su centro productivo y precisaba del diseño y fabricación a medida de una estación depuradora de aguas residuales industrial que se fuese adaptando, paulatinamente, al funcionamiento del nuevo centro fabril.

Tras el estudio de las necesidades del cliente, el equipo técnico de J. Huesa optó por el diseño y fabricación a medida de una EDARi que se fuera ejecutando por fases, consistente en un sistema de desbaste, tamizado más pretratamiento por flotación y tratamiento biológico SBR con una capacidad de 30 m3/día, a ejecutar en dos fases:

Fase I: Pretratamiento y homogeneización del efluente

Fase II: Tratamiento biológico mediante un SBR

Antecedentes y datos de diseño

Siguiendo con las necesidades de nuestro cliente, en esta primera etapa del proyecto se ha culminado con la instalación y puesta en marcha del pretratamiento y homogeneización del efluente, a tenor de las necesidades del cliente final.

CAPACIDAD DE DISEÑO

Caudal de aporte | 30 m3/día |

Horas de trabajo industria | 8 h/día |

Horas de trabajo depuradora | 24 h/día |

Caudal punta | 15 m3/h |

REQUISITOS DE AGUA TRATADA

Conductividad | 30 µs/ cm2 |

pH | 6-9,5 |

DQO | 1.100 mg/l |

DBO | 400 mg/l |

AyG | 100 mg/l |

SS | 500 mg/l |

Fósforo total | 5 mg/l |

Nitrógeno total | 43 mg/l |

Solución Adoptada

PRETRATAMIENTO: TAMIZADO Y DESENGRASE

El vertido, debido a su sector, muestra un exceso de aceites y grasas que podrían no ser digeridos por el reactor biológico, e incluso afectar a la decantabilidad del mismo.

Teniendo en cuenta, además, que estas sustancias se pueden acumular en la balsa de homogenización, el agua se acumula en un pozo de recepción de agua bruta, de obra civil y con capacidad de 25 m3.

Previo al desengrase se ha instalado una cesta de desbaste de acero inoxidable con una luz de paso de 20 mm, en la que quedan retenidos sólidos de mayor diámetro. De esta forma se redundará en la mejora del reactor biológico por eliminar materia orgánica no disuelta de gran tamaño y por tanto de muy lenta biodegradabilidad.

Desde este pozo el agua es bombeada a un tamiz rotativo en superficie de acero inoxidable con una capacidad de tratamiento de 15 m3/h. El efluente entra en el tamiz rotativo con una luz de paso 1 mm por la tubería de entrada y se distribuye uniformemente a lo largo de todo el cilindro filtrante que gira a baja velocidad.

Las partículas sólidas quedan retenidas en la superficie de este y son conducidas hacia el rascador, que es el encargado de separarlas y depositarlas sobre una bandeja inclinada para su caída por gravedad hasta contenedor de recogida para gestión del residuo. Por su parte, el líquido que pasa a través de las rendijas del cilindro filtrante es conducido hacia la salida ubicada en la parte posterior del cuerpo.

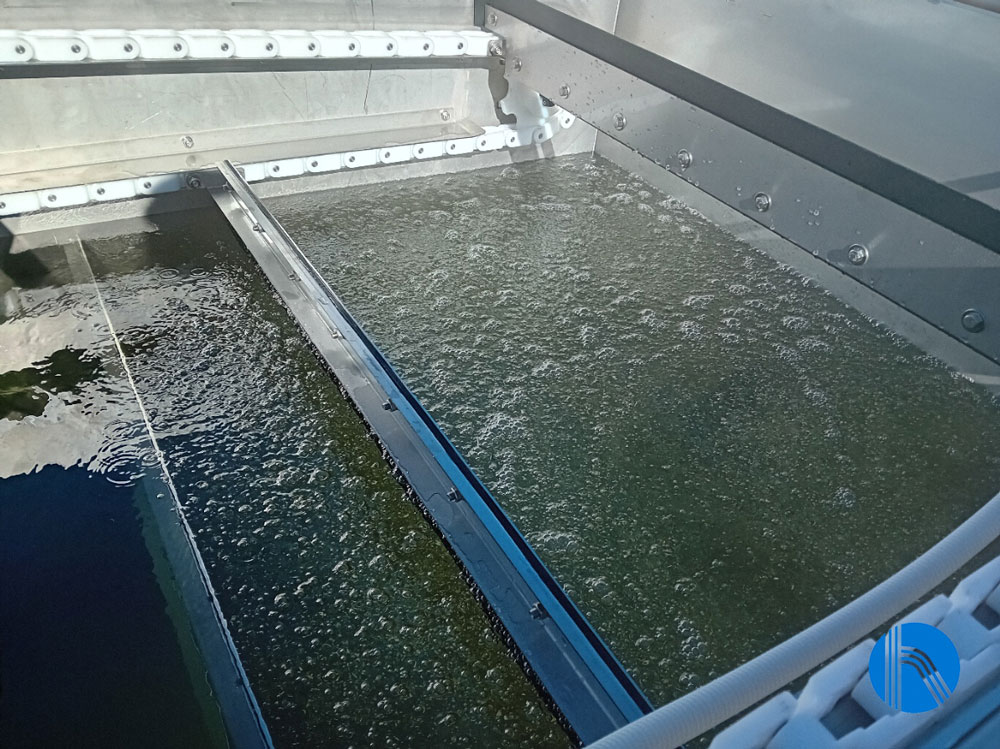

El efluente así tratado pasa, a continuación, al desengrasador tipo CAF, que tiene una capacidad de tratamiento de 15 m3/h y un tiempo de retención de 15 minutos. Concretamente entra por gravedad a la cámara de flotación donde está alojada la turbina generadora de microburbujas.

Los sólidos en suspensión y grasas se adhieren a las microburbujas y son elevados a la superficie donde un sistema de barrido superficial las va separando del agua y las transporta hasta la salida de sólidos.

Los sólidos más pesados que no flotan decantan en los fondos inclinados y son extraídos periódicamente por las válvulas de purga.

El agua tratada pasa a través de un sistema sifónico y sale por la parte superior del equipo por un vertedero regulable que permite elegir la mejor altura interna de trabajo adaptándose al tipo de sólido y cantidad a separar.

HOMOGENEIZACIÓN

El sistema SBR se desarrolla en el tiempo por lo que requiere la acumulación de los vertidos para poder gestionar la alimentación al reactor de forma controlada. Por otro lado, una homogeneidad de cargas favorece el comportamiento de los sistemas de depuración por lo que se incorpora una balsa de homogeneización que aporta flexibilidad y fiabilidad al comportamiento general de la futura planta.

La balsa, de obra civil y con una capacidad de almacenamiento de 30 m3 incorpora adicionalmente un sistema de agitación mediante un agitador que garantiza la igualdad analítica de todos los puntos dentro de la balsa.

Desde la balsa será alimentado el reactor biológico mediante bombas sumergidas.

INSTRUMENTACIÓN Y CONTROL

La planta está equipada con elementos de instrumentación y control que se centralizan en un cuadro eléctrico, ubicado en el interior de una sala.

Así mismo, el cuadro incluye un autómata lógico programable y una pantalla táctil para el manejo y

configuración de la planta. El equipo de Instrumentación y Control de J. Huesa ha diseñado el cuadro

de control para que pueda ser integrado en el sistema SCADA del cliente, de forma que permite una

programación personalizada de todos los parámetros de funcionamiento, así como conexiones externas

de niveles, alarmas, pretratamiento, entre otros, a través de diferentes módulos de E/S.

Comentarios